Bfs Bohle Fluid Bed Systems, equipo polivalente para secado, granulación y recubrimiento

Los equipos de lecho fluido son bien conocidos y están establecidos en la industria farmacéutica desde hace más de 50 años [1]. Originalmente utilizados solo como secador después de un proceso de granulación húmeda, reemplazó escalonadamente el secado clásico de horno en la producción farmacéutica.

Hoy en día, el secado de lecho fluido todavía se puede considerar de última generación dentro de los procesos de secado farmacéuticos. Con la implementación adicional de boquillas de pulverización, los secadores de lecho fluido se convirtieron en granuladores de lecho fluido, por lo tanto, la granulación húmeda se podía realizar sin problemas en un dispositivo distinto.

En estas aplicaciones, las boquillas se montaron en la parte superior para rociar las partículas húmedas (configuración de pulverización superior/Top Spray). En el desarrollo posterior se utilizó el mismo aparato para recubrir comprimidos u otras partículas con un inserto adicional [2], mediante el cual se colocaron las boquillas de pulverización en la parte inferior del lecho de fluido (configuración de pulverización inferior/ Bottom Spray). Este tipo se ha utilizado durante décadas en la industria farmacéutica.

Otras innovaciones se desarrollaron posteriormente, por ejemplo, dispositivos de lecho de fluido de rotor o goteo. Sin embargo, estos ejemplos solo se pueden encontrar en aplicaciones de nicho. El cambio más prometedor fue el desarrollo del lecho fluido con boquillas montadas tangencialmente. Este método ahora se considera un equipo de última generación por varias razones:

En comparación con el diseño clásico de pulverización superior, los lechos fluidos tangenciales ofrecen secado, granulación y recubrimiento en un dispositivo sin ningún cambio de configuración ni inserciones adicionales.

A medida que las partículas húmedas, gránulos o comprimidos pequeños se mueven de manera tangencial con un nivel bastante bajo de fluido, no se necesita un alto volumen de expansión como antes con el equipo de pulverización superior clásico. Este escenario reduce significativamente la altura de instalación de los equipos de lecho fluido y necesita menos espacio de producción, lo que presenta oportunidades de ahorro de costos.

En este sentido, L.B. Bohle desarrolló los sistemas de lecho fluido de Bohle con boquillas de pulverización montadas tangencialmente y el Bohle Uni Cone BUC® [3]. El equipo está disponible para tamaños de lote que va desde 1 hasta 500 kg. Construido en ejecución resistente a presiones de 12 bar, los procesos orgánicos y basados en agua son siempre accesibles.

Los cortos tiempos de transferencia de productos y una limpieza eficaz ofrecen oportunidades de ahorro adicional en tiempo de producción y costos. Por diseño todas las máquinas son geométricamente similares lo que permite un procedimiento de escalado fácil.

En la figura 1 se muestra un aparato de lecho fluido de escala de producción típica con el HMI correspondiente. El Bohle Uni Cone BUC® (Figura 2) dispone de una placa distribuidor de aire con ranuras especiales con un cono de desplazamiento cónico. Estas características crean una fluidización de partículas completa que garantiza una alta uniformidad de recubrimiento sin problemas de hermanamiento de partículas. Además de las pruebas experimentales, este movimiento de partículas tangenciales se analizó y probó mediante una combinación de dinámica de fluidos computacional (CFD) y métodos de elementos discretos (DEM) [4].

El objetivo de los siguientes estudios es mostrar y demostrar la versatilidad del lecho fluido de Bohle para aplicaciones de granulación y recubrimiento.

Figura 1: Lecho fluido Bohle BFS 240 con HMI

.jpg)

Figure 2: Bohle Uni Cone BUC® con boquillas de pulverización tangenciales dentro de un BFS 30

Caso práctico I

Para un experimento de granulación húmeda clásica se eligió una formulación placebo que contenía lactosa fina y almidón de maíz como relleno y povidona como aglutinante húmedo (tabla 1). Para lograr una distribución más homogénea en los gránulos finales, se añadió la povidona como solución aglutinante [5].

El experimento se realizó con un BFS 30 (Figura 2), un sistema de lecho fluido de escala piloto que contiene 2 boquillas de pulverización y que normalmente es adecuado para lotes de 5 a 40 kg (dependiendo de la densidad aparente).

Tras la granulación, los gránulos finales se pasaron a través de un tamiz cónico (Bohle Turbo Sieve, BTS 200) utilizando malla de perforación tipo rallador de 1 mm.

Finalmente, los resultados del análisis del tamiz reflejaron una aglomeración adecuada del polvo original con una distribución de tamaño de partícula bastante estrecha con una pequeña cantidad de finos (Figura 3). Los gránulos de lactosa también mostraron una forma esférica típica de los aglomerados tangenciales de lecho fluido (figuras 4 y 5). La forma también condujo a un muy buen Índice de Hausner de 1,1 y una densidad aparente de 0,54 g/ml.

.jpg)

Figura3: Distribución de tamaño de partícula de gránulos de placebo

.jpg)

Figura 4: gránulos de lactosa (microscopio de luz aumento 50x)

Figura 5: Aglomerado de lactosa esférica simple (microscopio de luz, aumento: 50x)

Caso práctico II – Recubrimiento de Pellets

El objetivo del primer estudio de recubrimiento de pellets fue producir una formulación de cápsula multiparticulada de liberación sostenida utilizando un BFS 30 en el contexto de una reformulación de producto comercial. Para este producto ya existente se utilizó un lecho fluido clásico con inserto Wurster para la producción y el curado de pellets se realizó en un horno tradicional.

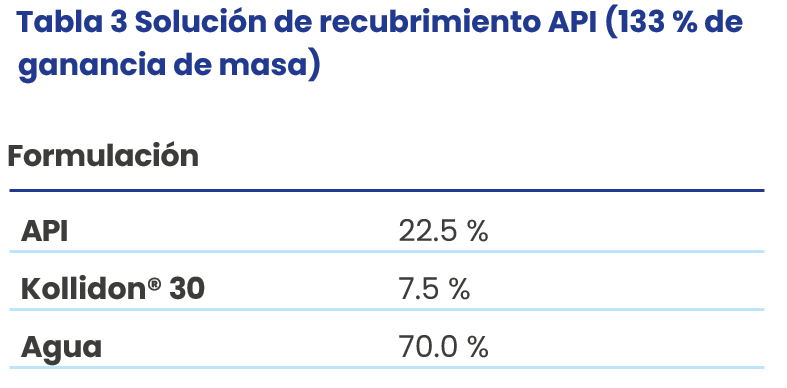

La base para el proceso de reformulación fue 15kg de Cellets® (d=500μm) que fueron recubiertas en un primer paso con una capa activa y, además, en un segundo paso de recubrimiento con una dispersión de polímero de liberación sostenida. La primera solución de recubrimiento contenía una alta cantidad de API disuelto y povidona como aglutinante húmedo (tabla 3). La solución viscosa se aplicó utilizando los parámetros indicados en el cuadro 4.

Después de la fase de recubrimiento se introdujo una corta fase de secado en las mismas condiciones de aire de entrada durante varios minutos. Las pistolas de pulverización tuvieron que limpiarse adecuadamente antes de que pudiera iniciarse la dispersión del polímero de liberación sostenida (tabla 5). La configuración de la fase de pulverización se muestra en la tabla 6.

El curado también se llevó a cabo con el mismo equipo a 950m³/h de volumen de aire de entrada a 50°C durante 3 horas. Experimentos previos en los que se comparó el curado en horno con el curado en lecho fluido habían demostrado que se necesitaban 24 horas para lograr los mismos resultados de curado en un horno tradicional.

Así, el uso del mismo equipo no solo hizo que todo el proceso fuera mucho más simple, sino también significativamente más corto en comparación con el enfoque tradicional de procesamiento.

Finalmente, se probó la disolución de fármacos en agua desmineralizada, lo que demostró el exitoso recubrimiento de liberación sostenida (Figura 6) y una reformulación exitosa.

Figura 6: Disolución en agua desmineralizada tras el curado en lecho fluido para 3h a 50°C

Caso práctico III – Recubrimiento de pellets

El tercer estudio trata de una formulación de pellets de liberación sostenida que fue procesada en la escala de producción Bohle Fluid Bed Systems (BFS 120 y BFS 240).

Primero, se recubrieron Cellets® (d=250 μm) con API y un aglutinante húmedo típico hasta un 25 % de ganancia de masa. La segunda capa de recubrimiento consiste en una solución de polímero de liberación sostenida que contiene etilcelulosa hasta una ganancia de masa del 120%.

Durante el recubrimiento de la segunda capa, el lote inicial tuvo que dividirse en tres sub-lotes debido al fuerte aumento del volumen a granel y la ganancia de masa. El tamaño final del pellet fue de unas 700 μm. El recubrimiento en un BFS siempre dio lugar a altos rendimientos (0,4 % aglomerados) incluso después de un procesamiento de 7 días en una operación de tres turnos.

La Figura 7 muestra las vistas seccionales de los gránulos finales: la capa de recubrimiento coherente podría verse, así como la capa API inicial.

Figura 7: Fotos MEB de pellets de liberación sostenida (vista seccional)

Conclusión

El uso de la tecnología de lecho fluido tangencial representa la última generación en la fabricación farmacéutica de recubrimiento de partículas, granulación y secado. Además, con el innovador Bohle Uni Cone BUC® se asegura una fluidización completa de las partículas que conduce a altas uniformidades de recubrimiento y altos rendimientos en el producto final debido a la ausencia de efectos de hermanamiento de partículas.

Referencias:

- Parikh D.M., Bonck J.A.,Mogavero A. Batch fluid bed granulation, Handbook of Pharmaceutical Granulation Technology, Marcel Decker, New York 2007.

- Wurster D.E. Particle coating apparatus, patent application 1964, US 3241520 A22

- Bohle Uni Cone BUC®, registered trademark 2012, No. 01659067

- https://lbbohle.com/machines-processes/granulation/fluidized-bed-system-bfs/

- Serno P., Kleinebudde P, Knop K. Granulieren, apv- basics, Editio Cantor Verlag 200

| Nombre | |

|---|---|

| Empresa | LBBohle |

| Cargo |

Si continúas navegando, aceptas su uso.

Más información

Política de privacidad | Cookies | Aviso legal | Información adicional| miembros de CEDRO