Feasibility 4.0 (parte II): Proyecto, Decisión, Inversión

En la primera parte (publicada en el número anterior) se planteaba un método para tomar la decisión de una inversión teniendo en cuenta las nuevas tecnologías. Abríamos la puerta 1 (Viabilidad) para llegar a las que ahora nos quedan, las puertas 2 y 3, que trabajan el Desarrollo Conceptual y el Project Delivery Planning. Sin embargo, también daremos las claves para conectar el CAPEX correspondiente con la fábrica 4.0. O sea que, en esta segunda parte acabaremos de plantear el método y daremos algunas directrices para que la inversión tenga en cuenta el futuro tecnológico inmediato que tenemos frente a nosotros.

Puerta 2: Desarrollo Conceptual

Bien! El proyecto se va a realizar. Pero seguimos con las preguntas:

- ¿Hemos escogido la mejor opción?

- ¿Nuestro business case es robusto?

Pasando esta puerta estamos convirtiendo la idea en proyecto, redefiniendo el alcance, las opciones de desarrollo y seleccionando los proveedores para nuestro business case. El equipo del proyecto requerirá inputs de muchos temas que incluyen regulatory, desarrollo de producto, ventas, estrategias de suministro, y una infinidad de temas técnicos de maquinaria e instalaciones. Con estos ítems el equipo interno debe definir los URS. Además, es imprescindible que la compañía tenga definidos de antemano y disponibles los estándares de las especificaciones técnicas (TSS), puesto que estos documentos sirven para explicar al posible proveedor cómo trabajar en nuestra planta. En general, deben existir TSS de todo: de diferentes clases de pavimento, de electricidad, de carpintería, de PLC’s…

Por otra parte, en esta fase del proyecto es ya imprescindible incluir una estimación del coste tecnológico de la adaptación a los nuevos sistemas de información, ciberseguridad y análisis de datos. Además, hay que chequear las instalaciones de la compañía para verificar si la fibra óptica que llega a la factoría, o sea, nuestros servidores, y nuestra red interna están preparadas, y si nuestro software de gestión y seguridad están preparados. Por otro lado, hay que “presionar” al personal que va a usar los datos a fin de conocer qué cantidad de datos va a usar y para qué los quiere, hablamos de los requerimientos de Usuario en IT (URIT).

Estamos definiendo mejor y con más datos los costes y tiempos. Aún así, antes de traspasar la siguiente puerta, y aunque se podría dar por buena una previsión con una precisión del 20%, escogeremos las mejores opciones que cumplan URS, TSS y URIT tanto de maquinaria como de instalaciones y comprobaremos que el business case es robusto. Para ello, necesitaremos soporte interno de ingeniería y de las áreas usuarias del proyecto. La ayuda externa, si procede, dependerá del alcance del proyecto, del tipo de tecnología a utilizar y de la cualificación del personal interno.

Puerta 3: Project Delivery Planning

Como en el caso anterior, si traspasamos esta otra puerta conseguiremos una precisión de un 10% y con el Project Manager (PM) ya escogido llegaremos al 5%. Sin embargo, el PM no está solo al frente del proyecto, y es que, para poder gestionar los recursos de un proyecto, necesitan haber obtenido la autorización pertinente de la dirección previamente.

Un error frecuente en muchas compañías es lanzar los pedidos a los proveedores de maquinaria, instalaciones y servicios, y confiar en que, en el tiempo preestablecido, el proyecto se ejecute con un soporte puntual del PM que también tiene otras cosas que hacer. A lo cual se suma que, de vez en cuando, en las reuniones de coordinación del personal responsable / involucrado en el proyecto, se aprovecha para añadir nuevos ítems a éste, esperando que no se produzcan desviaciones ni de coste ni de tiempo. Evidentemente, un proyecto no funciona así.

Al frente del proyecto debe estar un comité senior que garantice el Gatekeeping Process y asegure los siguientes objetivos:

- Soporte constante del comité senior.

- Verificación de que el proyecto no se aleje nunca de su propósito y no se quede aislado.

- Integración y verificación de la lógica de la información reciente que surge en el proyecto.

- Chequeo constante de que la información del proyecto es la correcta.

- Aseguración de que el análisis de riesgos de la entrega del proyecto esté de acuerdo con la estrategia de negocio.

Estos objetivos se crean/definen de forma genérica antes de entrar al restaurante, en la puerta 0; pero se hacen totalmente imprescindibles y urge que sean altamente precisos a la hora de pedir el menú en la puerta 3. Hablamos de una estimación del 50% frente a un presupuesto aprobado que puede tener una desviación del 5%.

En la planificación de los periodos iniciales de Iniciación y Delivery Planing ahora hay que añadir los tiempos de ejecución del proyecto que son:

- Diseño: Autocad, Excel, Revit y Microsoft Project o equivalentes toman el mando.

- Recepción de ítems: hay que viajar, encontrar lo mejor al mejor precio y conseguir recibirlo lo más pronto posible.

- Construcción: la obra es en casa, pero alguna máquina viene de Asia, Europa o USA. El PM necesita ayuda porque aquí hay que multiplicarse.

- Pruebas. Definimos dos tipos de prueba. Las que se realizan en las instalaciones del proveedor y las que se realizan in situ, donde la instalación se va a producir.

- En las primeras tenemos el Vendor Internal Testing (VIT) que realiza el proveedor en solitario y las Factory Acceptance Testing (FAT) con el cliente. Nótese que en los tiempos actuales y ante la dificultad de viajar sin riesgos, ya hay empresas que se prestan a realizar el FAT sin que el cliente se desplace. Esto es un test para cuando se normalice el 5G y en un futuro inmediato sea lo más normal, por lo cual se abre un nuevo campo de oportunidades para la creación de empresas que se dediquen a diseñar el largo brazo del cliente que irá desde su casa a la del proveedor.

- En casa del cliente se realizan todas las pruebas hasta la entrega. En este caso hay que habilitar todas las opciones de telemantenimiento, conexión a servidores y sistemas IT de la casa.

- Entrega. Tenemos dos tipos de entrega. La que el proveedor hace a Ingeniería, y la que Ingeniería hace al usuario pasado el periodo de garantía comentado en el siguiente apartado.

- A estos tiempos preestablecidos hay que añadir un periodo adicional al que llamaremos tiempo de instalación en garantía (WIT) en el cual Ingeniería y el departamento receptor de la obra acuerdan que el funcionamiento, soporte y control de la instalación pasan a manos del usuario definitivo. Este traspaso se puede pactar por lotes entregados, en el caso de una línea de producción, por fin de cualificación de proceso (PQ) o por cantidades producidas en el caso de proceso continuo.

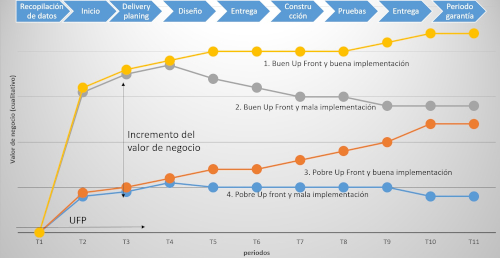

En la figura 1 se pueden observar estos tiempos sin un orden de magnitud cuantitativo. Notar que es crítico un UFP excelente con datos para un valor de negocio óptimo.

Conexión con la fábrica 4.0

Después de lo comentado quedan claros varios temas respecto a un proyecto con Feasibility que quiera afrontar el paso a la Industria 4.0. No obstante, incluyo también los que para mí serían los puntos clave de este futuro próximo:

- Preparación de las compañías para que por ellas fluya un gran caudal de información. Muchos datos en poco tiempo para poder tomar decisiones rápido y hacer posible la anticipación.

- Técnicos que pidan con suficiente antelación todo aquello que pueda necesitar la compañía.

- Un departamento de IT preparado para aplicar los nuevos URIT.

- Un departamento de Ingeniería que haya generado las TSS y esté preparado para introducir en los sistemas las necesidades del usuario.

- Un departamento Usuario preparado para generar la lógica de funcionamiento (FS) de acuerdo a las URS, y que no permita manipulación alguna a quien no esté cualificado para ello; que haga que el sistema rechace al operador no formado en el momento de identificarse con su nombre y contraseña, y que genere interfaces amigables en lugares estratégicos para controlar sus parámetros críticos.

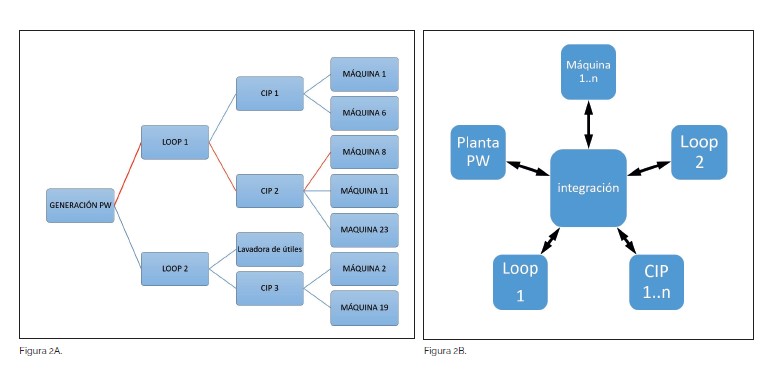

- Proveedores que abran, con la seguridad adecuada, sus sistemas, hasta ahora cerrados a cal y canto, para comunicarse de forma amigable con el resto de sistemas que también estarán abiertos. Para entender esto, un ejemplo de intercomunicación de sistemas independiente sería: Una máquina (sistema 1, S1) que dispone de un complejo equipo de limpieza de tanques (sistema 2, S2) del tipo CIP (cleaning in place), el cual utiliza agua purificada de la planta de aguas (sistema 3, S3). Para asegurar el funcionamiento coordinado de los tres sistemas se deberá programar que S3 suministre a S2 el volumen necesario y suficiente de agua, el día y hora programados, para realizar la limpieza de del tanque del S1. Es decir, tres sistemas independientes e interconectados aseguran la limpieza del tanque. Estos sistemas están a su vez conectados con otros para evitar la aparición del fenómeno del cuello de botella y producir lo que sea necesario para evitar desperdicios. En la Figura 2A se muestra el enfoque tradicional con contactos y cableado. La máquina 8 genera una orden para que el CIP2 realice un ciclo de lavado. CIP2 ejecuta la orden y consume agua del loop1, y Generación PW, al bajar el nivel de agua en su tanque, genera el agua necesaria para llenar el tanque.

En la Figura 2B todos los sistemas están interconectados por BUS e interactúan entre ellos. El conjunto de sistemas maneja mucha más información, pero ésta es buena porque la planta suministra la cantidad necesaria de agua recién salida de la planta que es de mejor calidad. Como sabemos, el agua recién salida de la planta tiene mejores propiedades y menos riesgo de contaminación que el agua que lleva horas o días recirculando.

- En este esquema de interconexión es imprescindible la figura del integrador de sistemas para que, junto al Departamento de Automatización generen las interfaces necesarias. No hay que ir muy lejos, los tenemos cerca y hay varios. Debemos evaluar con qué integrador vamos a trabajar porque la relación va a ser duradera.

- Se crearán los estándares de comunicación entre sistemas que cubran el conexionado el protocolo de comunicación y ciberseguridad.

- El integrador deberá conseguir que la planta se comporte como una sola máquina que informe de cómo ha ido el lote.

- Huyan del proveedor que les diga que se comuniquen con Dry Contacts o con relés. Deben acceder a su sistema para obtener datos y desde los años 90 los PLC’s ya trabajan con datos y no con señales todonada.

- Conecten sus máquinas con su ERP, con sus almacenes y con su central de pesadas.

- Los vestuarios van a ser cada vez más pequeños y las zonas de datos más grandes. Ya en la industria actual no se permite el acceso de personal a clases ISO5 (zonas estériles de inyectables) y todas las operaciones que están cerca del producto las realizan las máquinas.

- El Manufacturing Execution System (MES) deberá ser el único medio de liberar un lote y el papel debe minimizarse.

- Que el proveedor les deje historizar libremente para que usted con sus datos haga lo que quiera en investigación y en tendencias para que después esta información se pueda introducir en el proceso y mejore.

- Analice mientras trabaja y no al final del lote. Técnicas como el QbD le permitirán saber en tiempo real cómo va su lote.

Conclusiones

En el símil restaurante-proyecto industrial descrito con anterioridad debemos elegir el restaurante basándonos en unos criterios de selección previos, ya que una vez estemos dentro de la sala no podremos elegir platos nque no aparezcan en la carta. Esta fase es crítica. Hemos pasado las 4 puertas y el intento de ir hacia atrás o de pedir platos fuera de carta puede dejarnos sin comer o incrementar el importe de la factura final. El 5% de margen debe quedar para los postres o para tomar un licor al final de todo. Y si algún día se encuentran ante un proyecto que ha costado menos de lo acordado en la puerta 0, no se dejen engañar, algo ha pasado en la puerta 0.

Cuando la fábrica de al lado cierra hay que pensar en cómo motivar a nuestra compañía para que adquiera las instalaciones del desafortunado vecino y por fin se pueda ampliar el almacén o se pueda implementar, por fin, esa gran línea de producción. Lo que nunca se debe pensar es que nosotros vamos a ser los siguientes en cerrar.

Lo importante es utilizar estrategias que permitan anticiparse a las necesidades de la compañía para que, cuando surja la necesidad, la fábrica esté preparada y tenga algunas opciones pensadas yendo siempre un paso por delante.

La normativa vigente y las guidelines nos permiten aplicar en nuestros proyectos el trabajo y experiencia de los expertos en nuestros proyectos. Queda bajo el criterio y decisión de los departamentos técnicos de las compañías el aplicar estas pautas de forma correcta. Es decir, debemos tener equipos internos que tengan criterio y conocimiento.

Bibliografía

-

‘Ingeniería de Procesos y de Planta. Ingeniería Lean’. Cuatrecasas. Editorial Profit

-

‘Project Management for the Pharmaceutical Industry’. GPG. ISPE

-

‘5G qué es y cómo nos cambiará la vida’. Javier Flores. National Geographic

-

LEAN. James Edge

| Nombre | Lluís Alonso |

|---|---|

| Empresa | |

| Cargo | Engineering manager in pharmaceutical industry |

Si continúas navegando, aceptas su uso.

Más información

Política de privacidad | Cookies | Aviso legal | Información adicional| miembros de CEDRO