Nuevo Anexo 1: cómo pasar de las cortinas de PVC a los RABS sin morir en el intento

El nuevo Anexo 1 no tiene vuelta atrás. Aunque aún no hay un texto aprobado ni una fecha de entrada en vigor, no hay duda de que va a ser una realidad tangible y su documento final no va a estar muy alejado del último borrador de febrero de 2020 (el borrador número 12).

Las autoridades de la EMA han indicado que “no se espera que la implementación del nuevo Anexo 1 tenga un impacto en costes o recursos para la industria”, pero una comparativa entre el actual Anexo 1 y el último borrador deja ver cambios radicales que difícilmente pueden ser solventados sin un impacto en los costes y en los recursos.

El Grado A

Una de las partes que puede sufrir este inesperado impacto en costes es la protección del Grado A, donde se realizan las operaciones más críticas del proceso aséptico. Hasta el momento, estas operaciones se realizan bajo flujo unidireccional con un entorno Grado B. La separación entre el Grado A y el entorno Grado B, generalmente se consigue mediante lamas flexibles de PVC, que permiten la interacción de los operarios con el proceso estéril: carga de tapones y capsulas en las tolvas, ajustes sobre la marcha de los equipos de llenado, retirada de elementos defectuosos, resolución de atascos o problemas… El nuevo Anexo 1 está en contra de todo esto: requiere una separación rígida y no practicable entre el Grado A y el entorno B; impide la entrada o intervención directa de un operador que está en Grado B sobre elementos situados en el Grado A; obliga a elaborar una lista de intervenciones permitidas, ya sean inherentes al proceso (por ejemplo, carga de tapones en la tolva) o correctivas (por ejemplo, retirar un vial atascado de la línea) y a definir una operativa para cada una de ellas.

El nuevo Anexo 1 recomienda encarecidamente el uso de RABS o aisladores. Es cierto que no estipula su uso obligatorio, pero indica claramente que el uso de otras tecnologías alternativas debe estar soportado por un análisis de riesgos y debe de cumplir con los objetivos marcados por el nuevo Anexo 1. En este sentido es difícil concebir un análisis de riesgos que pueda equiparar un flujo unidireccional de cortinas de lamas con un RABS.

En algunos eventos organizados por asociaciones como ISPE se ha llegado a decir, de forma oficiosa, que las instalaciones actuales serán hasta cierto punto “toleradas”, mientras que las nuevas instalaciones deberán cumplir con todos los alcances del Anexo 1 para su autorización. Pero hasta el momento no hay un posicionamiento claro de las autoridades de la EMA sobre los requerimientos de adaptación que se van a exigir a las instalaciones existentes.

Por tanto, independientemente de las buenas intenciones de la EMA, está claro que es conveniente prever una reforma de los flujos unidireccionales convencionales con el fin de adaptarlos lo máximo posible a la forma y características de los RABS.

El flujo unidireccional

Los flujos unidireccionales, hasta hace poco conocidos también como flujos laminares, son unos equipos que, en general, están construidos de forma robusta, con materiales y componentes de alta calidad que consiguen unas prestaciones excelentes, como lo demuestra el hecho de que año tras año pasan las cualificaciones más exigentes.

Por tanto, el problema no está realmente en el equipo de flujo unidireccional (plenum, ventiladores y filtros), sino en su separación con el entorno: las cortinas de lamas de PVC que suelen limitar el Grado A con el entorno B (figura 1). Este es realmente el punto débil del sistema y que nunca va a poder alcanzar los requerimientos del nuevo Anexo 1.

En general, en el nuevo Anexo 1 no se concibe que, durante el proceso aséptico, elementos que están o han estado en el entorno B puedan entrar a la zona Grado A, sin un proceso de esterilización o sanitización. En este sentido, aparecen dos grandes problemas: la entrada a la zona crítica Grado A de personal o partes del personal, por lo general manos y brazos, y la entrada de materiales como tapones y capsulas.

El paso a RABS

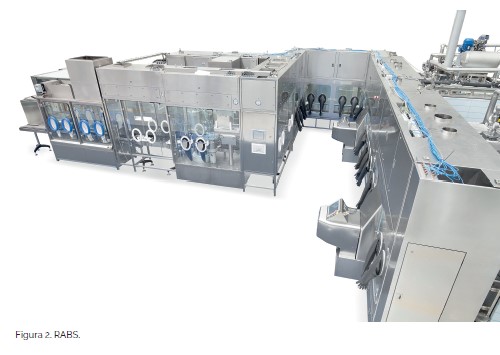

Un RABS (Restricted Area Barrier System) es un área cubierta por flujo unidireccional Grado A cuyo perímetro está totalmente cerrado por una barrera rígida, que impide la interacción con el interior mientras se desarrolla el proceso aséptico (figura 2). En general, cualquier manipulación durante el proceso debe hacerse a través de un paso de guantes o a través de dispositivos mecánicos a distancia, y cualquier paso de materiales al interior debe hacerse a través de un sistema que asegure la esterilidad: salida de túnel de despirogenización, SAS con descontaminación, RTP (Rapid Tranasfer Port), válvulas alfa/beta o sistemas similares.

En general se definen tres tipos de RABS: pasivo, activo y cerrado. Los dos primeros también se conocen como RABS abiertos y la diferencia entre ellos depende de la posición de los sistemas de ventilación y filtración. El RABS cerrado es un concepto más complejo que se utiliza cuando, además de esterilidad, también se necesita un nivel de contención.

La solución para transformar un flujo unidireccional tradicional en un RABS pasa por cuatro fases:

- Estudio detallado del equipo y proceso que debe ser protegido por el RABS.

- Barrera rígida que cierre del todo el recinto Grado A por medio de una mampara fija que impida el paso de la zona Grado B a la zona Grado A (la mampara solo es practicable para las tareas de mantenimiento y cambio de formato previas al proceso aséptico).

- Previsión de puertos, a través de los cuales, el personal, situado en el entorno B, pueda interactuar con el Grado A para la realización de tareas inherentes o correctivas, básicamente a través de pasos de guantes o dispositivos de manipulación mecánica a distancia.

- Previsión de puertos, a través de los cuales, puedan ser introducidos a la zona A materiales estériles sin comprometer la esterilidad de los materiales y del grado A, básicamente a través de sistemas de transferencia segura: SAS, RTP o similares.

Estudio del equipo y proceso

El nuevo Anexo 1 requiere elaborar y mantener

actualizada una lista de operaciones autorizadas durante el proceso aséptico y los procedimientos autorizados para la realización de cada operación, tanto para operaciones inherentes al proceso como para operaciones correctivas. Por tanto, el primer ejercicio es establecer esta lista y estudiar las posibles metodologías para la ejecución de las operaciones:

- Entrada de materiales: ampollas o viales, tapones, cápsulas, producto, etc.

- Salidas de viales o ampollas cerradas.

- Posibles incidentes y su resolución: atascos, viales caídos, retirada de elementos defectuosos…

- Modificación de parámetros durante el proceso: ajuste de controles, regulaciones internas…

Este estudio pormenorizado permite definir dónde y cómo realizar estas operaciones y seleccionar los sistemas más adecuados.

Barrera

Tradicionalmente la separación del grado A se ha realizado mediante cortinas flexibles compuestas por lamas de PVC; es necesario sustituir estas cortinas por un cierre rígido indeformable e impenetrable. El material más adecuado para este cierre es el policarbonato, en láminas de 6 a 12mm de espesor sobre estructura soporte de aluminio o acero inoxidable.

El policarbonato es un material ligero, transparente, 250 veces más resistente que el vidrio, inastillable, fácilmente mecanizable y con muy buena resistencia química y mecánica.

En principio puede parecer que la solución más obvia sería sustituir directamente las cortinas de PVC por pantallas de policarbonato, sin embargo, esta no suele ser la solución más adecuada. En la mayoría de los casos los flujos unidireccionales no están exactamente adaptados a los equipos que protegen. En general el flujo unidireccional incluye también espacio para el operario que maneja el equipo, pero en un RABS el operario no puede estar dentro, por lo que si el espacio entre la barrera y el equipo es demasiado grande, el operario no va a poder realizar las intervenciones a través de los pasos de guantes. También hay casos en los que, aprovechando la flexibilidad de las cortinas, el equipo a proteger excede la dimensión del flujo unidireccional.

La posición de la barrera debe definirse en función del equipo protegido por el Grado A. En general, debe instalarse lo más cerca posible del equipo, teniendo en cuenta sus partes móviles y las entradas y salidas de materiales. En la mayoría de los casos esto dejará una parte del flujo de aire Grado A fuera del RABS lo cual es positivo, ya que significa que el entorno del RABS va a tener un Grado B de muy alta calidad.

Para los casos en los que una parte del equipo excede a las dimensiones del flujo unidireccional, será necesario ampliar la superficie de flujo Grado A. Esta ampliación no tiene que implicar la sustitución de todo el flujo unidireccional. Normalmente la superficie necesaria es pequeña, por lo que un FFU (Fan Filter Unit) adosado al flujo unidireccional existente, puede aportar la superficie necesaria en Grado A para instalar la barrera correctamente.

Puertos para la intervención del personal

En general, la forma más común para la intervención del personal es mediante un paso de guantes. Al instalar un paso de guantes hay que tener en cuenta la operación que debe realizarse, definir si es necesario guante simple o doble guante, distancia y amplitud del movimiento. También es necesario considerar la posición del guante cuando no está en uso para asegurar que no interfiere con el proceso. La mejor forma de decidir la ubicación es mediante una simulación con una maqueta a tamaño real.

Además de los pasos de guantes, pueden considerarse otros sistemas de intervención:

- Pinzas o tenazas para la retirada, reposicionamiento o resolución de atascos. Es importante considerar que las pinzas o tenazas deben haber sido esterilizadas previamente y no deben salir del Grado A durante el proceso aséptico.

- Automatización. La actuación manual sobre reguladores, posicionadores o elementos similares puede automatizarse con servomotores, pistones o palancas operados a distancia.

Puertos para la entrada/salida de materiales

El nuevo Anexo 1 considera que la entrada de materiales y componentes dentro de la zona crítica Grado A es una de las mayores fuentes potenciales de contaminación. Consecuentemente, exige una evaluación y validación detallada de los métodos y sistemas utilizados para la entrada de cualquier material o componente durante el proceso aséptico.

El método tradicional para la entrada de materiales a las zonas asépticas ha sido el SAS (Safety Access System), una cámara con dobles puertas enclavadas y posibilidad de soplado con aire filtrado por HEPA o descontaminación química. El SAS es un método efectivo, pero requiere de operaciones sucesivas encadenadas y la única barrera real de esterilidad es la descontaminación química, generalmente mediante VHP, que requiere un tiempo de contacto antes de ser efectiva.

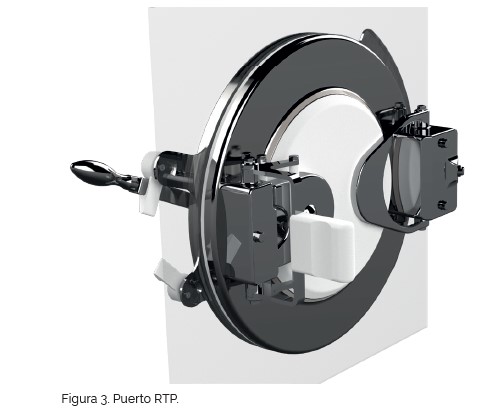

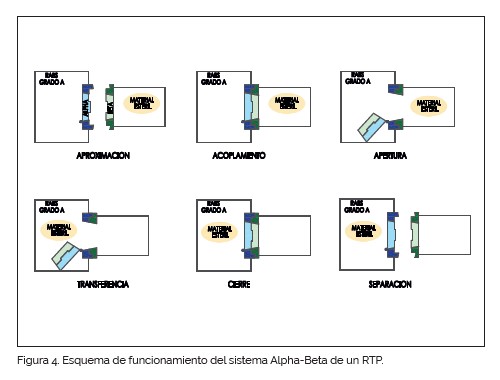

Asociados a los aisladores se han desarrollado los sistemas de transferencia rápida RTP (Rapid Transfer Port) (figura 3). La base de este tipo de puertos es similar a las split valves utilizadas en los sistemas de contención: un sistema de cierre compuesto por dos cuerpos, alpha y beta, que mantienen las condiciones asépticas cuando se acoplan y desacoplan para permitir una conexión y desconexión seguras entre dos cámaras (figura 4). La parte alpha o activa se instala en la cámara del aislador o RABS y cierra esta herméticamente; la parte beta o pasiva se instala en el contendor que transporta los materiales estériles a introducir, que también es estéril en su interior (figura 5). Cuando las partes alpha y beta (figura 6) se acoplan, forman un conjunto único cuyas caras son estériles y puede abrirse como una sola pieza, conectando de forma segura el interior del contenedor estéril con el interior de la cámara estéril.

Como concepto general un SAS representa un paso de “No Estéril” a “Estéril”, mientras que un sistema RTP representa un paso de “Estéril” a “Estéril”. Los puertos de transferencia aséptica se han convertido en una solución fácil de implementar que aporta seguridad en el proceso, además de facilitar estas operaciones respecto a otras alternativas.

Estas soluciones han ido evolucionando y actualmente se pueden encontrar puertos con apertura desde el exterior, lo cual facilita muchísimo la apertura y la operativa a nivel ergonómico.

Los puertos de transferencia van asociados intrínsecamente a las soluciones RTU (Ready To Use). Actualmente es fácil encontrar proveedores de materiales que suministren directamente en BetaBags material previamente esterilizado y listo para su uso.

La clave para que un proceso de entrada/salida de materiales se realice de manera funcional reside en estudiar muy bien el flujo de materiales, los procedimientos a realizar y disponer de las herramientas auxiliares necesarias (carros de transferencia, etc.), para que estas mejoras repercutan en soluciones sencillas desde el punto de vista operacional. Por eso es importante la participación de expertos en la definición de estos procesos. Existen muchas variantes y por eso es importante definir bien cuál es la solución óptima para cada una de las entradas (producto, materiales, elementos de control de proceso, etc.) y para cada una de las salidas. Si bien estas soluciones son ya el standard en aisladores, cada vez son más habituales en soluciones abiertas con RABs o incluso en equipos con cabinas normales de flujo unidireccional.

Conclusión

Aún no se ha publicado el Anexo 1 definitivo ni se sabe cuál será la fecha de aplicación, tampoco hay indicios de cuáles serán los criterios de la EMA y las agencias nacionales para revalidar las zonas estériles existentes, pero es evidente que los flujos unidireccionales utilizados en las zonas asépticas deben dar un paso adelante y aproximarse al concepto RABS. Esta aproximación no tiene por qué significar una nueva instalación o un nuevo equipo. El estudio de tallado de todas las operaciones que intervienen en el proceso estéril y el uso de materiales y accesorios adecuados puede permitir una renovación de los flujos unidireccionales que cumplan con los requerimientos del nuevo Anexo 1 y que no se alejen en exceso de las bienintencionadas expectativas de la EMA sobre el impacto en costes o recursos.

| Nombre | Alfred Teres y Miguel Ruiz |

|---|---|

| Empresa | Aseptic Mind e Inntegrapharma, respectivamente |

| Cargo | Advisory Director y Socio Director, respectivamente |

Si continúas navegando, aceptas su uso.

Más información

Política de privacidad | Cookies | Aviso legal | Información adicional| miembros de CEDRO