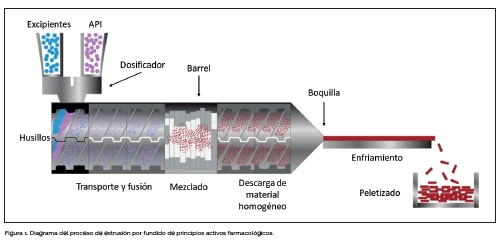

La extrusión es un proceso de fabricación desarrollado a principios de los años 30 que se ha convertido en una técnica demandada en la industria alimentaria y, sobre todo, en la industria del plástico. En un proceso de extrusión, los materiales son introducidos en un equipo llamado extrusora donde son mezclados y transportados mediante dos husillos rotativos, siendo sometidos a diferentes condiciones de temperatura y fuerzas de cizallamiento hasta su salida por un orificio o boquilla.

Debido a las ventajas que ofrecía la extrusión frente a otras técnicas convencionales de fabricación de formas de dosificación sólida, la industria farmacéutica evidenció el potencial de esta tecnología innovadora, especialmente en el desarrollo de formulaciones de dispersiones sólidas y en la creación de nuevas y avanzadas formas de dosificación y administración, incluidos granulados, pellets, comprimidos de liberación sostenida, sistemas de administración transdérmicos o a través de mucosas e implantes. Además de la continuidad en proceso de extrusión, otras ventajas que ofrece esta tecnología es la eliminación del uso de disolventes y la posibilidad de aumentar la solubilidad de los fármacos o de regular su liberación.

Esta tecnología hace frente a diferentes retos que presenta la industria farmacéutica, tales como:

- Pobre biodisponibilidad de fármacos debido a su baja solubilidad.

- Baja estabilidad del API (ingrediente activo farmacológico) durante la fabricación y procesado del medicamento.

- Liberación prolongada no confiable.

- Mala tolerancia o estabilidad del API en el estómago.

- Mal sabor del medicamento.

- Producción limitada de films u otras formas de dosificación.

La extrusión implica forzar la salida de dos o más materiales, como fármacos, polímeros, plastificantes y otros excipientes. En cada barrel calefactado de la extrusora, el material se ablanda, mezcla y, finalmente, sale por una boquilla. Adicionalmente, el material extruido se procesa, lo que incluye enfriamiento, moldeado, peletizado, etc. A lo largo de todo el proceso, es necesario controlar varios parámetros como son la temperatura de los barrel de la extrusora, la velocidad de los husillos, el diseño de estos, etc.

Una de las principales diferencias entre los procesos de extrusión de materiales plásticos convencionales y los farmacológicos se halla en los equipos que se utilizan, ya que deben satisfacer ciertos requerimientos regulatorios: las partes de las extrusoras farmacéuticas que entran en contacto con los materiales necesitan ser cumplidoras de GMP (Buenas Prácticas de Fabricación), por lo que no deben reaccionar con los ingredientes ni liberar componentes en el producto extruido. Es por ello por lo que una de las características de los equipos de extrusión de la industria farmacéutica sea la monitorización y el minucioso control de las condiciones del proceso, así como una rigurosa trazabilidad que depara la adecuada calidad de los productos farmacológicos.

EQUIPO DE EXTRUSIÓN

Dosificadores. Previa a la incorporación de los materiales al equipo de extrusión (generalmente sólidos en polvo), estos pueden ser premezclados antes de su llegada, o bien pueden ser alimentados por separado en el propio equipo. La materia prima en polvo, localizada en una tolva, es introducida a la extrusora mediante husillos de dosificación, siendo preferibles los dosificadores gravimétricos para mantener un flujo preciso y constante. En el caso de alimentación de líquidos, se emplean bombas de engranaje con adaptaciones en la boquilla para garantizar una distribución uniforme.

Extrusora. Está formada por un barrel que recibe los materiales a extruir desde el dosificador. El barrel tiene incorporado calentadores que pueden aplicar diferentes rangos de temperaturas, y alberga uno o más husillos. Generalmente, en estos procesos se utilizan extrusoras de doble husillo, ya que aseguran una mejor dispersión y mezclado de los componentes. La velocidad de los husillos es uno de los principales parámetros en el proceso de extrusión, ya que, junto con la configuración de los husillos, se determinará la magnitud de fuerza de cizallamiento y tiempo de residencia en el equipo. La flexibilidad para utilizar elementos de husillo con diferentes geometrías permite una configuración de husillo óptima para cada proceso específico a través de tres principales secciones de procesamiento: alimentación, compresión y mezclado. Antes de salir de la extrusora, el material fundido o ablandecido puede ser impulsado a través de una boquilla ubicada al extremo del barrel, donde el material mezclado sale a alta presión.

Otros equipos periféricos. Existen otros dispositivos que apoyan el funcionamiento de la extrusora, como son los sistemas de enfriamiento, controladores de temperatura o sistemas de corte.

APLICACIONES:

DISPERSIÓN SÓLIDA AMORFA o ASD (Amorphous Solid Dispersion). Se basa en una técnica cuyo fin es mejorar y optimizar la solubilidad de algunos principios activos. A estos fármacos se les incorpora un excipiente polimérico que, al ser sometidos a un proceso de extrusión, pasan a estar dispersos junto al fármaco en su forma amorfa y, como consecuencia, conlleva a una mejora de su solubilidad y absorción en el sistema gastrointestinal. Estas aplicaciones siguen procesos de extrusión por fundido, donde se aplican temperaturas de procesado por encima de la temperatura de transición vítrea del polímero, pero por debajo del punto de fusión del API, para asegurar su adecuada estabilidad y dispersión.

Mediante esta técnica, se pueden obtener formulaciones farmacéuticas con otras funcionalidades:

- Enmascaramiento del sabor (la mayoría de API estimulan un sabor desagradable).

- Liberación controlada, donde el ingrediente activo queda retenido en una matriz polimérica adaptándose a necesidades terapéuticas específicas.

.jpg)

GRANULACIÓN. Uno de los inconvenientes a la hora de formular productos farmacéuticos, particularmente en forma de comprimidos, es la baja fluidez de sus ingredientes, de forma que resulta costoso conseguir un adecuado procesamiento. Sin embargo, los gránulos resultantes de un proceso de extrusión presentan un grado de fluidez mucho mayor que sus respectivas materias primas que lo conforman, pudiendo ser fácilmente sometidos a la compresión y resultando un producto final de una compactación mejorada, además de una adecuada disgregación en el tracto gastrointestinal. Para ello, se llevan a cabo procesos de granulación por fusión donde se obtienen formulaciones de fármacos en gránulos mediante la fusión o ablandamiento de aglomerantes. Sin embargo, existen otras técnicas de formación de gránulos, como la granulación húmeda mediante incorporación de líquidos (generalmente agua) o granulación seca sin necesidad de líquidos ni ingredientes fundidos.

FILMS. Son sistemas de administración de fármacos basados en películas elaboradas a partir de polímeros que tienen inmersos principios activos farmacológicos o nutracéuticos.

Existen diferentes posibilidades de formulaciones de film producidas mediante extrusión:

- Films mucoadhesivos. Son aquellos que se aplican pegándose en la superficie de la mucosa bucal o gingival, proporcionando posibilidad de liberación rápida o de forma sostenida. Una vez terminado el tratamiento o agotada la cantidad de activo en la tira, esta debe de retirarse.

- Films de disolución rápida. Son tiras que se disuelven completamente en un máximo de 60 s en la cavidad oral. Tienen más superficie de contacto que los comprimidos de disolución rápida, lo que conlleva una mejor desintegración. También presentan una elevada flexibilidad, lo cual conlleva mejoras en su procesado postproducción y en su transporte. Estas pueden presentarse como tiras bucodispersables o sublinguales.

La utilización de técnicas de extrusión para el desarrollo de aplicaciones farmacéuticas presenta múltiples ventajas que hacen frente a los retos de la industria farmacéutica que generan los procesos de fabricación convencionales:

Proceso continuo y facilidad de escalado.

- Unificación de procesos, de forma que se consiguen elaboraciones más rápidas y eficientes.

- Aplicable para API termolábiles o sensibles a la humedad por su posibilidad de trabajar en condiciones anhidras y a bajas temperaturas.

- Mejora en la estabilidad del API.

- Técnicas sostenibles debido a una disminución en el gasto energético y al uso de disolventes.

Para concluir, la extrusión se posiciona como una tecnología eficiente e innovadora para el desarrollo de formulaciones farmacéuticas, ofreciendo mejoras en la sostenibilidad, estabilidad y superando las limitaciones de procesos convencionales.

Bibliografía:

- Jani, R., & Patel, D. (2015). Hot melt extrusion: An industrially feasible approach for casting orodispersible film. Asian Journal of Pharmaceutical Sciences, 10(4), 292–305.

- Martin, C. (2013). Twin screw extrusion for pharmaceutical processes. En AAPS Advances in the Pharmaceutical Sciences Series (pp. 47–79). Springer New York

- Narala, S., Nyavanandi, D., Srinivasan, P., Mandati, P., Bandari, S., & Repka, M. A. (2021). Pharmaceutical Co-crystals, Salts, and Co-amorphous Systems: A novel opportunity of hot-melt extrusion. Journal of Drug Delivery Science and Technology, 61(102209), 102209. https://doi.org/10.1016/j.jddst.2020.102209

- Rumondor, A. C. F., Dhareshwar, S. S., & Kesisoglou, F. (2016). Amorphous solid dispersions or prodrugs: Complementary strategies to increase drug absorption. Journal of Pharmaceutical Sciences, 105(9), 2498–2508. https://doi.org/10.1016/j.xphs.2015.11.004

- Samaro, Aseel. 2021. “Innovative Applications of Hot-Melt Extrusion and Additive Manufacturing for the Development of Oral Solid Dosage Forms.” Ghent, Belgium: Ghent University. Faculty of Pharmaceutical Sciences

- Vynckier AK, Dierickx L, Voorspoels J, Gonnissen Y, Remon JP, Vervaet C. Hot-melt co-extrusion: requirements, challenges and opportunities for pharmaceutical applications. J Pharm Pharmacol. 2014 Feb;66(2):167-79

Descarga sugerida:

Artículo escrito por:

Roberto Tejedor

Técnico

,AIMPLAS

.jpg)