Procedimiento para el mantenimiento de instalaciones farmacéuticas. Limpieza + desinfección + desoxidación + pasivación

Cualquier industria que utilice el acero inoxidable, en sus estructuras, maquinaria, tuberías, depósitos, reactores de procesos… tiene que pautar un mantenimiento de las superficies metálicas para evitar contaminaciones y alargar la vida útil y estética de los equipos, pero más especialmente en la farmacéutica, donde por rigor, no solo es importante el aspecto, sino que las características técnicas superficiales se mantengan: rugosidad, libres de oxidaciones, coloraciones o contaminaciones biológicas resistentes.

Existe la dificultad que los propios procesos a los que está expuesto el acero inoxidable en los laboratorios farmacéuticos lo empeoran: productos corrosivos y agresivos (ácidos, bases, peróxido…) vapor industrial o vapor puro con los que el metal adquiere altas temperaturas y contaminaciones biológicas resistentes a los procesos de desinfección con los productos clorados habituales.

La alta exigencia en la calidad y en la seguridad, deberían obligar a prestar mucha atención al estado de las superficies y no solo las de fácil accesibilidad visual, sino también a las que no la tienen como colectores, circuitos de tuberías o válvulas.

Hacer inspecciones con luz blanca y negra y revisiones boroscópicas de tuberías o lugares de difícil acceso, deberían estar pautadas en todas las acciones preventivas.

Una revisión tardía puede provocar que el rouging tipo 1 se convierta en tipo 3 o que la infección se haya hecho resistente mediante biofilms o peor que la contaminación y degradación del metal haya provocado picaduras en las zonas más débiles de los equipos de acero inoxidable como las soldaduras y que se perfore el metal.

Todo ello implica reparaciones costosas, difíciles, con paradas obligadas y que pueden llevar a la substitución del equipo. Por consiguiente, costes importantes a nivel económico y de imagen.

En AUJOR aconsejamos pues, que la revisión del estado se realice desde todos los puntos de posible conflicto: rouging (con determinación de tipo o grado), presencia de óxido, suciedad general o detección de contaminación biológica.

Proponemos pautar los tratamientos preventivos incluyendo reactores, circuitos, colectores e incluso puntos de uso.

El procedimiento tipo incluye 4 pasos que describimos a continuación y la manera práctica dependerá de la geometría e idiosincrasia de la instalación:

- Pulverizando directamente sobre las superficies.

- Recirculando en circuito abierto o cerrado.

- Circulando desde impulsión a salida.

- Inundando los equipos.

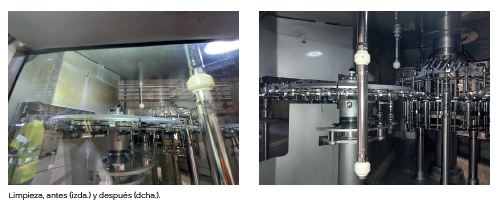

Limpieza

En primer lugar, es necesario eliminar elementos macro: polvo, restos de productos o subproductos, adhesivos o marcas de tinta…

Con escobas, mopas aire comprimido o simplemente con agua y/o utilizando disolventes o productos con base alcohol.

Posteriormente es aconsejable realizar una limpieza química general. Si no hay una presencia de contaminante orgánico muy evidente, que en este caso utilizaríamos un desengrasante alcalino, optamos habitualmente por un ácido con base fosfórico, dado que nos genera el beneficio no solo de eliminar la contaminación orgánica sino también de manera efectiva de la inorgánica, como sales u óxido.

En este paso, en muchos casos se solucionan coloraciones amarillentas u oxidaciones superficiales.

Desoxidación / derouging

Si determinamos que el rouging tiene un grado reparable químicamente se aplica protocolo con productos neutros, para minimizar impacto medioambiental.

En los casos de óxido resistente podemos pautar una actuación con productos decapantes, clásicos (nítrico fluorhídrico) o con bases con peróxido.

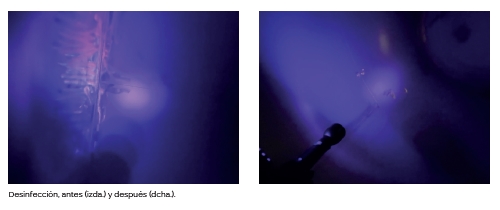

Desinfección

Con las superficies limpias se aplica un protocolo de eliminación de biofilms mediante producto enzimático y posteriormente el uso de desinfectante con peracético.

En según que tipos de contaminaciones es posible realizar una doble desinfección con uso de productos con hipoclorito.

Pasivación

Una vez las superficies están limpias y descontaminadas aplicaríamos el ácido pasivante base cítrico finalizando la actuación.

Es evidente que entre cada paso es necesario el enjuague y retirada de los productos usados y asegurar su eliminación.

Los chequeos de limpieza pueden ser tan simples como los que describe la norma ASTM A380 en el punto 7.2.2 wipe test y se combinan con inspecciones con luz blanca y negra. Las analíticas determinarán la efectividad de la desinfección, aunque en casos de biofilm, a veces será necesario repetir la actuación.

La pasivación la podemos comprobar mediante algún medidor de potencial eléctrico que nos corrobore su presencia en puntos aleatorios accesibles.

| Nombre | |

|---|---|

| Empresa | Aujor |

| Cargo |

Si continúas navegando, aceptas su uso.

Más información

Política de privacidad | Cookies | Aviso legal | Información adicional| miembros de CEDRO